健康消费意识与产业提质需求双轨驱动下,大豆油生产技术正迎来全面升级。面对自动化水平低、能耗高、品质波动大等长期痛点,油脂装备领军企业迈安德推出覆盖预处理、浸出、精炼全流程的智能成套系统,提供端到端解决方案。

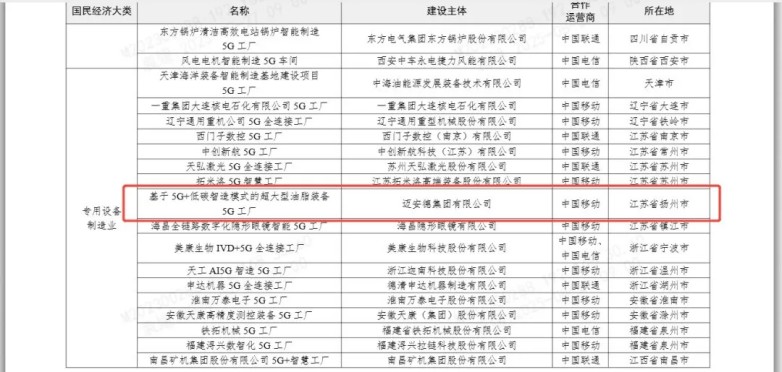

近日,工业和信息化部正式公布《2025年5G工厂名录》,迈安德“基于5G+低碳智造模式的超大型油脂装备5G工厂”项目成功入选,成为扬州市专用设备制造领域唯一获此国家级荣誉的企业。这一成就标志着迈安德在智能制造与数字化转型方面取得突破性进展,进一步巩固了其全球领先地位。

针对大豆油生产的工艺瓶颈,迈安德大豆油生产线采用模块化设计与智能控制深度融合的理念,其预处理系统配备高效清理、调质、破碎、轧胚设备,为后续提油工序奠定良好基础。在浸出制油核心环节,迈安德自主研发的E型浸出器采用浅料层设计,显著降低溶剂消耗和残油率,使大豆加工蒸汽消耗低于全球行业平均水平30%,极大提升了能源利用效率。同时,该设备具备良好的兼容性和稳定性,可适应不同规模、不同原料特性的生产需求,为客户实现降本增效。

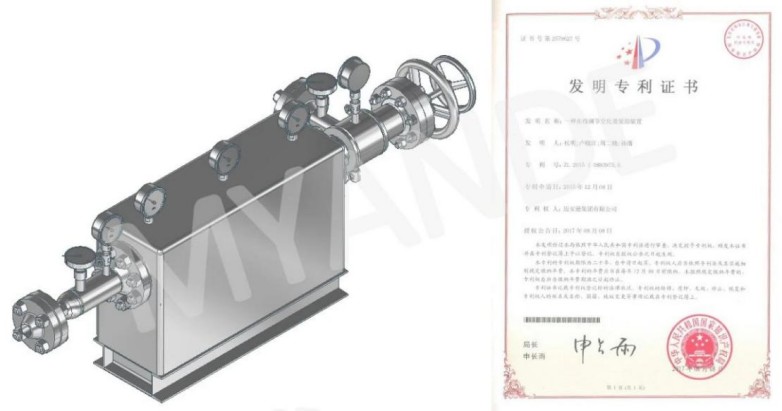

在精炼工段,迈安德突破了多项关键技术瓶颈。其自主研发的纳米空化反应系统通过物理空化效应大幅强化反应传质效率,在脱胶和碱炼过程中减少酸耗60%以上、碱耗20%以上,有效降低化学品使用量和废水处理负荷。变温脱臭技术通过精准控制温度曲线,在高效脱除异味物质的同时,极大抑制反式脂肪酸的形成,并使维生素E、甾醇等天然营养成分保留率超过90%,显著提升油品营养价值和安全性。这两项技术已通过中国粮油学会专家组鉴定,被评为“整体技术达到国际领先水平”。

智能制造是迈安德装备的另一大突出优势。以此次入选国家级5G工厂为契机,迈安德将5G通信、物联网、大数据及人工智能技术深度融入设备研发与生产管理环节,实现大型装备的精准远程控制,智能调度及物料无人化流转。通过部署PLC数据采集与自动化控制系统,迈安德设备可实现工艺参数的高精度调节与生产过程的实时优化,帮助客户提高生产线稳定性的同时,有效降低单位能耗。迈安德为某客户承建的3000t/d大豆/菜籽油精炼项目中,系统实现热能消耗降低26%,电能节约15%,年均综合节能效益高达千万元级别。

在环保与安全方面,迈安德始终践行绿色制造理念。其大豆油生产线集成多级溶剂回收与废气处理系统,最大限度降低VOCs排放,符合严苛的环保标准。关键设备均采用高品质材料,经过严格的质量检测和耐久性测试,配备智能安全监控与故障诊断系统,有效保障人员与生产安全。此外,迈安德还提供从土建规划、工艺设计、技术研发、设备制造、安装调试到系统培训、售后服务的全周期服务,确保客户快速投产并实现稳定运行。

作为全球领先的油脂装备与工程服务提供商,迈安德始终以技术创新为驱动、以客户需求为导向,其大豆油生产设备已广泛应用于国内外多个大型油脂加工项目,并多次以“一次性开车成功”和优质产品产出获得行业认可。如今,迈安德仍在加速推进“5G+工业互联网”与油脂制造的深度融合,加快人工智能、数字孪生等前沿技术的部署与应用,致力于以更高效率、更低能耗和持续稳定的装备性能,服务全球大豆油加工项目。

推荐阅读: